一、残留内应力对产品翘曲变形的危害

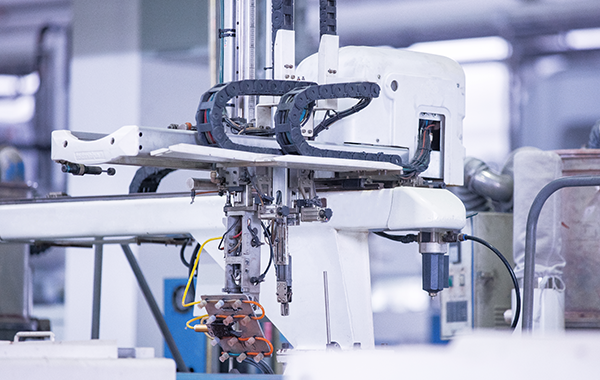

自动化组装生产线加工塑胶熔融在成形全过程中,因为趋向、收拢的不匀称,造成热应力的不匀称,因此产品脱模后,在没有匀称热应力的效果下,产生翘曲变形。因而,从力学结构视角剖析、测算产品的热应力和翘曲。在海外一些参考文献中,翘曲被当做不是匀称收拢造成的剩余应力导致的。

在注塑工艺冷却环节,当温度高过玻璃化变化温度时,塑胶是粘弹性液体,并伴随应力松弛状况:当温度小于玻璃化变化温度时,塑胶变为固体。

塑胶在冷却全过程中的这类液一固相变化和应力松弛,对预测分析产品剩余应力和残留变形很有影响。冷却环节塑胶由液体变成固体的相变换和应力松弛个人行为。

对未干固的地区,塑胶展现黏性个人行为,用粘性流体实体模型叙述,对己干固的地区,塑胶呈粘弹个人行为,用规范线形固态实体模型来叙述,选用粘-弹相变换实体模型和二维有限元法来预测分析热剩余应力和相对的翘曲变形。

二、充模及冷却环节对产品翘曲变形的危害

专业自动化组装生产线熔化态的塑料制品在注入工作压力的效果下,充进模貝凹模并在型腔内冷却、凝结的环节是注塑成型的重要环节。在这个环节中,温度、工作压力、速率三者互相耦合作用,对塑料件的品质和生产率均有很大的危害。

较高的负担和流动速度会形成高剪切速率,进而造成平行面于移动角度和垂直平分流动性角度的分子结构趋向的差别,与此同时造成“冻洁效用”。“冻洁效用”将造成冻洁内应力,产生塑料件的热应力。

温度对翘曲变形的危害表现在下述一些层面:

塑料件上、下表层温度差会造成内应力和热变形;

塑料件不一样地区中间的温度差将造成不一样城乡之间的不匀称收拢;

不一样的温度情况会危害塑件的缩水率。

三、出模环节对产品翘曲变形的危害

塑料件在摆脱凹模并冷却至室内温度的历程中多见玻璃态高聚物。出模力不平衡、发布组织健身运动不稳定或出模顶出总面积不合理非常容易使产品变形。

与此同时,高速自动化组装生产线在充模和冷却环节冻洁在塑料件内的内应力因为丧失外部的管束,可能以变形的方式释放出,进而造成翘曲变形。