从60年代开始,由于轻工业的发展,首先在自行车制造行业出现了机械化生产的流水线和自动化生产流水线,以及在原有槽子流水线生产的基础上加上程序控制的小车形成的程控流水线,这些主要是在上海和天津地区,当时中国涂装工业的主要任务还是以防腐为主。

随着中国经济的发展,以及国外涂装技术的发展,通过技术引进和与国外技术的交流,中国涂装技术开始飞速的发展,在涂装自动化生产方面,静电喷涂和电泳涂漆技术的推广应用、粉末喷涂技术的研制及推广,特别是中国家电行业、日用五金、钢制家具,铝材构件、电器产品、汽车工业等领域的蓬勃发展,使涂装事业有了明显的进步,在涂装生产线中还出现了智能化的喷涂机器人。

企业与国内外多所大学及研究机构有深入合作,并建立了自己的研发部和实验中心,可根据客户的生产世纪状况和产品特点,按照客户要求量身定做个性化的、更加全面的、更加完善的解决方案。

目前公司涉足涂装行业多个领域,从船舶工业到风力发点设备;从石油钻探到航天科技;从汽车制造到机车车辆;从核电设备到大型工程机械等,其不断用自身的技术实力为客户提供大量性能先进、做工精良的涂装设备。经过多年的沉淀,公司已经成为国内为数不多的综合性表面处理设备集成商。

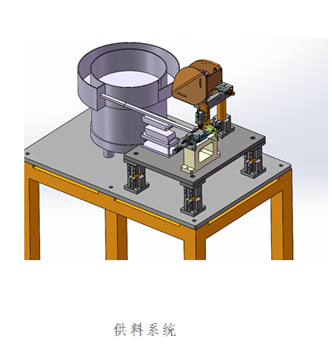

企业生产涂装流水线的七大组成部分主要包括:前处理设备、喷粉系统、喷漆设备、烘炉、热源系统、电控系统、悬挂输送链等。

1、专用车涂装生产线

含喷砂、底漆、流平、底漆烘干、面漆、面漆烘干等工序,自行葫芦输送方式。

2、结构件涂装生产线

含抛丸、底漆、流平、底漆烘干、面漆、面漆烘干等工序,积放链(或普链)输送方式。

3、积放式涂装生产线

含抛丸、底漆、流平、底漆烘干、面漆、面漆烘干等工序,积放链输送方式。

包括大型铝合金板材、型材无尘净化生产线,木门玻璃钢门全自动无尘喷漆线,钢管全自动UV喷涂线,铝幕墙静电喷漆线,桥架喷粉线,塑料件无尘涂装线。

涂装设备:

1、打磨房

适合于腻子、底漆、中涂的打磨处理,除尘方式为滤筒除尘或旋风除尘。

2、大型伸缩式喷漆室

适合于尺寸较大、重量较大、不宜频繁移动的大型工件的喷涂施工。

3、军用车辆喷漆室

上送风、下排风、水旋式喷雾处理结构喷漆室。

4、结构件干式喷漆室

上送风、下排风、干式过滤棉漆雾处理结构喷漆室。

5、整体移动式喷漆室

适合于尺寸较大、重量较大、不宜频繁移动的大型工件的喷涂施工。

6、机车车辆大型喷漆室

上送风、下排风、干式过滤棉漆雾处理结构大型喷漆室。

7、热风循环烘干室

适合:电、天然气、液化气、蒸汽、柴油、生物质(秸秆)等加热能源。

包括水帘喷漆室,热风循环桥式烘道,大型通过式固化炉,不锈钢喷粉房,平面往复式自动喷涂,输调漆系统,立式往复式自动喷漆。

涂装前处理设备,环保除尘设备,喷砂(丸)房,抛丸设备,涂装输送设备,涂装辅助设备。

VOCs废气处理设备:

1、蓄热式催化净化设备

将低温催化氧化与蓄热技术相结合的一种有机废气处理设备,有效降低热量损耗及能耗资源,同时大大降低净化后气体排除温度。

2、蓄热式热力焚化炉设备

将高温氧化与蓄热技术相结合的一种有机废气处理设备,有效降低热量损耗及能耗资源,同时大大降低净化后气体排除温度。

3、活性炭吸附催化燃烧

适用于处理常温、大风量、中低浓度、易挥发的有机废气,可处理多种有机溶剂,广泛应用于汽车、造船、摩托车、家具、电器等行业喷漆。

机器人自动喷涂系统:

主要应用于工程机械、汽车及零配件、木门、桌椅及门窗等表面要求较高结构复杂的工件喷漆。包括机器人打磨和抛光系统,机器人自动喷胶系统,机器人焊接系统,机器人物流搬运系统。

其设备应用技术特点:

提高涂料的综合利用率减少浪费,使涂装工艺更环保更绿色。

数控化自动化、操作简便效率成倍提高。

发展柔性化,集成化涂装生产系统。

安全无公害涂装生产系统。

涂装设备比较容易规划流水线生产方式,节省人工。